Прочность кирпичей

Прочность спеченного кирпича беспокоит крупные строительные предприятия., и существует множество технических мер по повышению прочности спеченного кирпича.. Ниже приведены несколько кратких представлений:

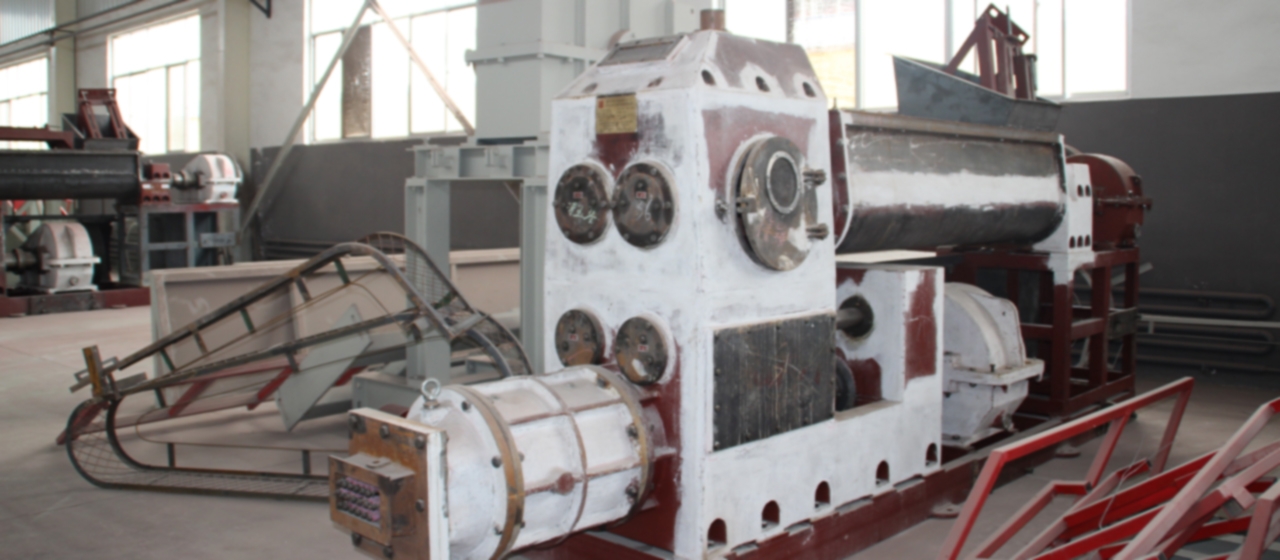

1. Увеличьте давление формования кирпичной машины.

Увеличение давления формования кирпичной машины приводит к увеличению плотности кирпича.. Только увеличением плотности самана. Только за счет увеличения плотности самана можно обжигать высокопрочный спеченный кирпич.. Практика показала, что кирпичи с давлением формования (2.2-2.3) МПа обычно имеют прочность на сжатие (13.9-15) МПа при выстреле, в то время как кирпичи с давлением формования 3 МПа может легко достигать прочности на сжатие 20 МПа при выстреле.

2. Соответствующее повышение температуры спеченного кирпича

Прочность кирпича, произведенного из одного и того же сырья и кирпичных машин, варьируется в зависимости от температуры обжига.. Результаты испытаний свидетельствуют о том, что прочность кирпича на сжатие увеличивается с увеличением температуры обжига в туннельной печи..

3. Продлите время изоляции соответствующим образом.

То же сырье для спеченного кирпича, та же кирпичная машина, одинаковая скорость нагрева и охлаждения, температура спекания - это все 900 ℃, и время изоляции разное, так что прочность на сжатие спеченного кирпича тоже разная. Соответствующее время изоляции полезно для улучшения прочности на сжатие и качества спеченного кирпича..

4. Рекомендуется использовать низкотемпературное длительное горение.

Настоящее время, спеченные кирпичи обычно смешивают с продуктами внутреннего сгорания., и “высокотемпературный короткий обжиг” часто используется для увеличения производства. Практика доказала, что использование “высокотемпературное короткое горение” метод сжигания для конверсии внутреннего сгорания может увеличить производство, но это оказывает определенное влияние на качество продукции. Продукты часто имеют дефекты, такие как черные центры., черные шрамы, трещины, и тиснение, и их прочность на сжатие также снижается. Что еще более важно, это увеличивает расход угля, тратит энергию, и наносит ущерб защите экологической среды. Следовательно, рекомендуется принять метод “низкотемпературное и длительное горение”. Использование метода низкотемпературного длительного горения., при условии внутреннего сгорания около 80%, температурный диапазон от (650 к 900) ℃ не должна быть ниже 6 часы; Интервал от 900 ℃ к концу спекания изделия должна быть не менее 6 часы. Таким образом, это занимает в общей сложности 12 часов, чтобы внутреннее сгорание в центре заготовки полностью сгорело, играть роль в полном использовании всей тепловой энергии.