A força dos tijolos

A resistência dos tijolos sinterizados preocupa grandes unidades de construção, e existem muitas medidas técnicas para melhorar a resistência dos tijolos sinterizados. Abaixo estão algumas breves introduções:

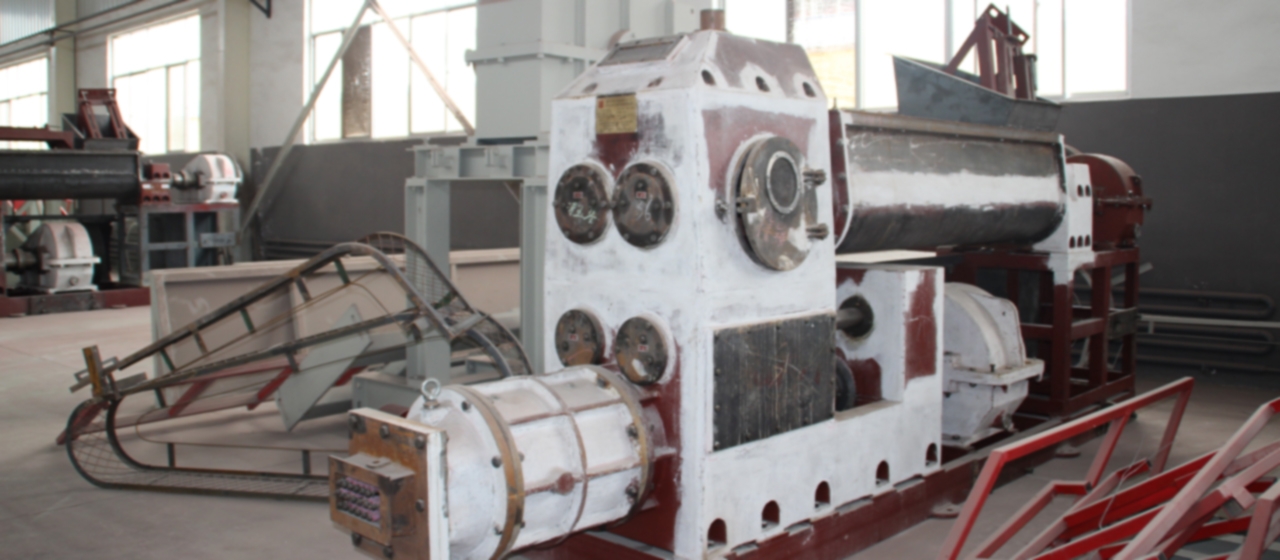

1. Aumente a pressão de moldagem da máquina de tijolos

O aumento na pressão de moldagem da máquina de tijolos leva a um aumento na densidade dos tijolos. Somente aumentando a densidade do adobe. Somente aumentando a densidade do adobe é que tijolos sinterizados de alta resistência podem ser queimados. A prática tem mostrado que tijolos com pressão de moldagem de (2.2-2.3) MPa geralmente tem uma resistência à compressão de (13.9-15) MPa quando disparado, enquanto tijolos com uma pressão de moldagem de 3 MPa pode facilmente atingir uma resistência à compressão de 20 MPa quando disparado.

2. Aumentar adequadamente a temperatura dos tijolos sinterizados

A resistência dos tijolos produzidos com as mesmas matérias-primas e máquinas de tijolos varia dependendo da temperatura de torra. Os resultados dos testes indicam que a resistência à compressão dos tijolos aumenta com o aumento da temperatura de torrefação do forno túnel.

3. Prolongue o tempo de isolamento adequadamente

As mesmas matérias-primas de tijolo sinterizado, a mesma máquina de tijolos, a mesma velocidade de aquecimento e resfriamento, a temperatura de sinterização é tudo 900 ℃, e o tempo de isolamento é diferente, então a resistência à compressão dos tijolos sinterizados também é diferente. O tempo de isolamento adequado é benéfico para melhorar a resistência à compressão e a qualidade dos tijolos sinterizados.

4. Recomendo usar queima longa em baixa temperatura

Hoje em dia, tijolos sinterizados são comumente misturados com combustão interna, e “queima curta de alta temperatura” é frequentemente usado para aumentar a produção. A prática provou que o uso do “queima curta de alta temperatura” método de queima para conversão de combustão interna pode aumentar a produção, mas tem um certo impacto na qualidade do produto. Os produtos geralmente apresentam defeitos como centros pretos, cicatrizes pretas, rachaduras, e gravação em relevo, e sua resistência à compressão também é reduzida. Mais importante, aumenta o consumo de carvão, desperdiça energia, e é prejudicial à protecção do ambiente ecológico. Portanto, recomenda-se adotar o método de “queima de baixa temperatura e longo prazo”. Usando o método de queima longa em baixa temperatura, sob a condição de combustão interna de cerca de 80%, a faixa de temperatura de (650 para 900) ℃ não deve ser inferior a 6 horas; O intervalo de 900 ℃ até o final da sinterização do produto não deve ser inferior a 6 horas. Desta maneira, leva um total de 12 horas para a combustão interna no centro do tarugo queimar completamente, desempenhando um papel na utilização plena de toda a energia térmica.