Ziegelherstellung in einer Ziegelei

Die Ziegelherstellung in einer Ziegelei ist dem Dämpfen von Mantou sehr ähnlich. Das Brechen von Rohstoffen entspricht dem Mahlen von Weizen zu Mehl. Das Mischen von Rohstoffen mit Wasser bedeutet, Mehl zu mischen; Wenn der Schlamm zum Altern in das Alterungslager gelangt, es entspricht dem Gären des gemischten Mehls in einem Becken; Beim Formen wird der Schlamm in die gewünschte Form gebracht, Das ist identisch mit dem Mantou, das durch Kneten des fermentierten Teigs hergestellt wird, außer dass der Mantou mit Dampf gedämpft wird, während der Ziegel bei hoher Temperatur gegart wird.

Gemeinsamer Umformprozess: Mehreimermaschine zur Materialentnahme → → Bandförderer → → Kastenbeschicker → → Sekundärrührer → → Ziegelmaschine (erneut mischen) → → Schneidemaschine → → Schneidemaschine → → Gruppiermaschine → → Codiermaschine → Ofenwagen

Spezielles Umformverfahren: Mehrschaufelmaschine zur Materialentnahme → → Bandförderer → → Kastenbeschicker → → Nassradmühle (oder Walzenbrecher) → → Zweites Rühren → → Ziegelmaschine (erneut mischen) → → Schneidemaschine → Schneidemaschine → → Gruppiermaschine → Codemaschine → Ofenwagen

Zur Vereinfachung der Verwaltung, Das Alterungslager wird in der Regel der Formwerkstatt unterstellt. Die Funktion des Kastenbeschickers besteht darin, das Material gleichmäßig zuzuführen und Schwankungen im Materialfluss zu vermeiden. Ein ungleichmäßiger Materialfluss wirkt sich nicht nur auf die Leistung der Ziegelmaschine aus, sondern wirkt sich auch auf die Qualität des Ziegelrohlings aus, denn das obere Mischbecken grenzt an die Extrusionsstrecke, die mit der Extrusionskammer der Ziegelmaschine verbunden ist. Um die Kompaktheit des Ziegelrohlings zu gewährleisten, Aus dieser Kammer wird Luft abgesaugt, das nennt man Vakuumpumpen. Je dichter das Schlammmaterial im oberen Misch-Extrusionsabschnitt ist, desto mehr wird es mit dem Zylinderkörper zusammengedrückt, desto besser ist der Vakuumpumpeffekt, und je höher der Vakuumgrad. In diesem Moment, desto dichter ist der Ziegelrohling. Aber wenn der Materialfluss gering ist, Dann ist die Abdichtung zwischen dem Schlamm des oberen Misch- und Extrusionsbereichs und dem Zylinderkörper schlecht, der Vakuumgrad ist niedrig, und auch die Kompaktheit des Ziegelrohlings ist schlecht.

Die Funktion des sekundären Rührens besteht darin, den Feuchtigkeitsgehalt des Schlamms während der Zwischenstufe des erneuten Rührens anzupassen, durch Zugabe von Wasser, damit der Schlamm den gebildeten Feuchtigkeitsgehalt erreicht oder sich diesem annähert. Es gibt zwei Arten des sekundären Rührens. Das traditionelle Sekundärrührwerk ist ein Doppelachsenmischer, das nur eine rührende Rolle spielt und für die Extrusion von weichen und halbharten Kunststoffen geeignet ist; Einachsmischer sind mit Extrusionsabschnitten ausgestattet, die darauf abzielen, das Kneten zu verstärken und einen gleichmäßigen Feuchtigkeitsgehalt des Schlamms sicherzustellen, Dadurch eignen sie sich für das Extrusionsformen von Hartplastik.

Bezüglich der Klassifizierung von Formverfahren, Internationale Normen klassifizieren sie nach dem Extrusionsdruck:

1. Der tatsächliche Formarbeitsdruck beträgt 0.4-1.8 MPa (Wird in Westeuropa häufig zur Angabe des Drucks in bar verwendet, 1 bar=1,02 kg/cm2), Das ist für das Formen von weichem Kunststoff;

2. Der tatsächliche Arbeitsdruck zum Formen beträgt 1,8–2,5 MPa, Dies gilt als halbhartplastische Umformung;

3. Der tatsächliche Formarbeitsdruck liegt über 2,5 MPa, und der höchste Wert kann 8,0 MPa beim Formen von Hartplastik erreichen.

Einige Länder sind es gewohnt, nach dem gebildeten Feuchtigkeitsgehalt zu unterteilen.

Die Klassifizierungsmethode in den Vereinigten Staaten ist in zwei Typen unterteilt: Hartplastik und Weichplastik. ① Hartplastik-Extrusion: die Formfeuchte beträgt 12-20% (nasse Basis), und der geformte Ziegel weist eine ausreichende Festigkeit auf, bis zu stapelbar 2 Meter hoch ohne Verformung, und kann einmaliges Stapeln und Brennen erreichen; ② Weiche Kunststoffextrusion: Der Feuchtigkeitsgehalt des geformten Ziegels beträgt 20-30% (nasse Basis), und die Festigkeit des geformten Ziegels ist gering, Es kann also nur zweimal abgefeuert werden;

Deutsche Klassifizierungsmethode: ① Weiche Kunststoffextrusion: Formfeuchtigkeitsgehalt beträgt 19-27% (trockene Basis), Der tatsächliche Formdruck beträgt 0.4-1.8 MPa, Die Stärke des Ziegelpenetrationstesters beträgt 2 kg/cm2; ② Halbharte Kunststoffextrusion: die Formfeuchte beträgt 15-25% (trockene Basis), Der tatsächliche Formarbeitsdruck beträgt 1.8-2.5 MPa, und die Stärke des Ziegeldurchdringungstesters beträgt 2–3 kg/cm2; ③ Hartplastik-Extrusion: Die Formfeuchtigkeit beträgt 12-16% (trockene Basis), und der üblicherweise verwendete tatsächliche Formdruck beträgt 2,5–4,5 MPa. Die Festigkeit des Ziegeldurchdringungsprüfgeräts beträgt ≥ 3 kg/cm2.

Die sogenannte Nassbasis und Trockenbasis beziehen sich auf zwei unterschiedliche Ausdrücke des Feuchtigkeitsgehalts desselben Rohstoffs. Angenommen, die Masse des Rohmaterials beträgt M und der Gehalt an freiem Wasser beträgt M1, Der Prozentsatz des M1-zu-M-Verhältnisses ist der Feuchtigkeitsgehalt der nassen Basis, und der Prozentsatz des M1-zu-M-M1-Verhältnisses ist der Trockenbasisfeuchtigkeitsgehalt.

Derzeit gibt es in unserem Land keinen einheitlichen Klassifizierungsstandard. In der Tat, Die Aufteilung des Formverfahrens durch den Druck ist relativ genau, aber manchmal ist es nicht unbedingt genau, es durch Formfeuchtigkeit aufzuteilen. Zum Beispiel, Der natürliche Feuchtigkeitsgehalt des Schlicks des Gelben Flusses im Shandong-Abschnitt des unteren Gelben Flusses reicht über 20%. Egal wie hoch der Formdruck ist, Sein Feuchtigkeitsgehalt ändert sich nicht mit dem Formdruck, und diese Art von Material kann nicht mit einer Weichplastik-Steinmaschine herausgedrückt werden.

Der Nassroller hat eine zweifache Funktion: zuerst, um die kritische Partikelgröße des Schlamms zu reduzieren; zweitens, um den Kneteffekt zu verstärken, das Wasser gleichmäßig machen, und spielt gleichzeitig eine weitere Mischfunktion.

Die Funktion der Walzenzerkleinerung ist die gleiche wie die des Radfräsens, aber seine Wirkung ist nicht so gut wie die des Radfräsens.

Die Funktionen des Radfräsens, Walzenzerkleinerung, und sekundäres Rühren zielen alle darauf ab, die Bildung des Schlamms zu erleichtern. Jedoch, Das Hinzufügen von Verarbeitungsgeräten im Umformprozess ist nicht so gut wie die vorherige Verarbeitung der Rohstoffe. zuerst, nachdem die Rohstoffe zerkleinert wurden, Sie gehören zu den trockenen Materialien und sind vor dem Eintritt in den primären Rührprozess leicht zu handhaben. Zweitens, nach der Verarbeitung der Rohstoffe im Rohstoffprozess, Sie gelangen in das Alterungslager und durchlaufen einen Alterungsprozess, was den Materialien mehr Vorteile bringt.

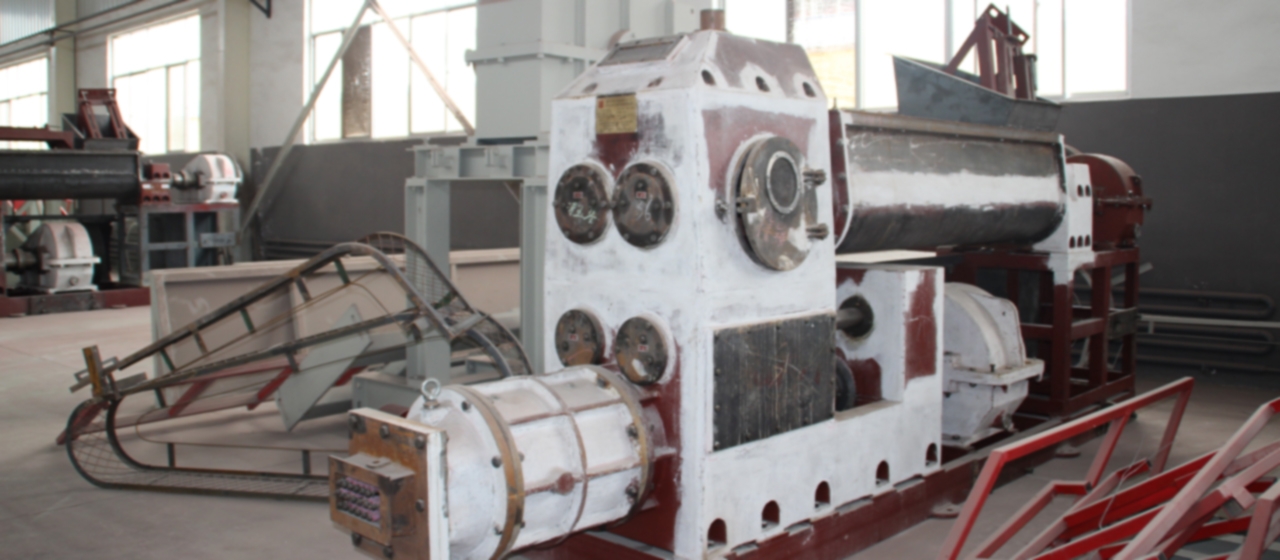

Die Ziegelmaschine ist die Kernausrüstung für das Formen, welches maßgeblich die Produktqualität der Ziegelei bestimmt. Momentan, aufgrund der geringen Qualitätsanforderungen an Ziegel auf dem heimischen Baumarkt, Unsere Branche stellt keine sehr hohen Anforderungen an die Produktqualität, und die Produktqualität ist ebenfalls niedrig. Die überwiegende Mehrheit der Produkte wird immer noch hauptsächlich aus Vollziegeln hergestellt, gewöhnliche poröse Ziegel, und Hohlblöcke, Daher sind die Anforderungen an Ziegelmaschinen nicht hoch. Jedoch, Nicht alle Ziegelmaschinen können die Anforderungen erfüllen. Die wahre Entwicklung der Unternehmen zur Herstellung von Ziegelmaschinen in unserem Land begann mit der Einführung ausländischer Ausrüstung am Ende des letzten Jahrhunderts. Momentan, es gibt mehr als 100 Ziegelmaschinenhersteller in China, und ihre Entwicklung ist sehr ungleichmäßig. Die führende Rolle spielt der erste Hersteller, der ausländische Geräte einführt, weil sie ausländische Technologie direkt verdauen, Die Qualität ist also weiterhin gewährleistet. Vielen kleinen und mittleren Geräteherstellern mangelt es an spezialisiertem Forschungs- und Entwicklungspersonal, und ihr Qualitätsmanagement ist nicht streng, Dies führt zu einer unbefriedigenden Gerätequalität und einem unbefriedigenden Kundendienst.

Nach den Erfahrungen einiger fortgeschrittener deutscher Unternehmen, Jede Art von Rohmaterial muss entsprechend seinen Eigenschaften für Ziegelmaschinen ausgelegt werden. Vor der Produktion, An den Rohstoffen werden zahlreiche Experimente und Tests durchgeführt, und die Extrusionsparameter werden durch ein Computersimulationssystem simuliert. Dann, Der Kernteil des Extruders wird auf Grundlage dieser Parameter konstruiert. Die Erfolgsquote des nach dieser Methode hergestellten Extruders beträgt grundsätzlich 100%, Und der Energiespareffekt ist auch der Beste. Momentan, Unser Land ist nicht in der Lage, diese Anforderung zu erfüllen. Oft, Eine Reihe von Ziegelmaschinen reist durch das Land, ob es sich um Ganggestein handelt, Schiefer, oder Tailings, Verwendung einer Reihe von Produkten. Es ist nicht die Ziegelmaschine, die sich an Ihre Rohstoffe anpasst, Aber die Rohstoffe müssen sich an die Ziegelmaschine anpassen, Probleme sind also vorprogrammiert. Na sicher, Dies ist auch eine Übergangs- oder Entwicklungsperiode. Mit der Verbesserung der Produktqualität, Auch die Qualität der Ziegelmaschinen wird besser und ihre Anpassungsfähigkeit wird stärker.

Die Codiermaschine erfreut sich in China zunehmender Beliebtheit, und es ist die Hauptausrüstung zur Arbeitsbefreiung in der Ziegel- und Fliesenindustrie, und auch der zukünftige Entwicklungstrend.

Die maschinelle Codierung löst nicht nur das Arbeitsproblem, but also has great benefits in increasing production and product quality. Die künstliche Palettierung verursacht nicht nur hohe Kosten, macht es aber auch schwierig, Einheitlichkeit und Einheitlichkeit zu erreichen, Dies macht es schwierig, die Konsistenz im Vorder- und Hinterteil des Ofens aufrechtzuerhalten, Dies führt zu einem hohen Belüftungswiderstand und einer instabilen Produktqualität. Der mechanische Coderohling kann sauber und einheitlich sein, Gleichbleibend vorn und hinten, mit geringem Lüftungswiderstand, Dies kann die Produktionsgeschwindigkeit verbessern und die Produktqualität leicht kontrollierbar machen.

- Leistung und technische Parameter:

| Modell

Modell |

JKY55/55-40

JKY55/55-40 |

Anmerkung

Bemerkungen |

| Produktionskapazität (Blöcke/Stunde)

Produktionskapazität (Stück/Std) |

12000~17000 (Standardstein)

12,000~17.000 Stück (Standardziegel) |

|

| Extrusionsdruck (MPa)

Extrusionsdruck (Mpa) |

≥4,0

≥4,0 |

|

| Ausgestattet mit Leistung (KW)

Erforderliche Leistung (KW) |

Vorgesetzter:YY315s-6/75kw

Oberstufe: YY315s-6/75kw |

|

| untergeordnet:Y355m-6/200kw

Untere Stufe: Y355m-6/200kw |

||

| Vakuumdruck

Vakuumdruck |

≥-0,092

≥-0,092 |

|

| Spindelgeschwindigkeit (U/min)

Drehzahl der Hauptwelle (U/min) |

Vorgesetzter:38

Oberstufe: 38U/min |

|

| untergeordnet:25

Untere Stufe: 25U/min |

||

| Formfeuchtigkeitsgehalt (Nassbasis %)

Feuchtigkeitsgehalt formen (nasse Basis %) |

16 ~ 20

16 ~ 20 |

|

| Index der Rohstoffplastizität

Rohstoff-Plastizitätsindex |

7 ~ 15

7 ~ 15 |

|

| Ausgestattet mit Reduzierstück

Erforderlicher Reduzierer |

Vorgesetzter:ZLY600D i=10,89

Oberstufe: ZLY600D i=10,89 |

|

| untergeordnet:ZLY960B i=15,95

Untere Stufe: ZLY960B i=15,95 |

||

| Ausgestattet mit Dreiecksgürtel

Erforderlicher Keilriemen |

Vorgesetzter:7— SPB-4700

Oberstufe: 7-SPB-4700 |

|

| untergeordnet:9 — SPC-5500

Niedrige Stufe: 9-SPC-5500 |

||

| Ausgestattet mit Vakuumpumpe (Wasserringtyp)

Erforderliche Vakuumpumpe (Art der Wasserzirkulation) |

2SK ~ 6 ~2SK-12

2SK ~ 6 ~2SK-12 |

|

| Ausgestattet mit Motor:Y15 ~ 22KW

Erforderlicher Elektromotor: Y15 ~ 22KW |

||

| Gesamtabmessungen mm Länge × Breite × Höhe

Gesamtabmessung mm Länge × Breite × Höhe |

5350×5550×2510

5,350×5.550×2.510 |

|

| Die oben genannten relevanten Parameter variieren aufgrund unterschiedlicher Rohstoffe oder Ziegelarten.。

Die oben genannten Parameter können sich aufgrund unterschiedlicher Rohstoffe oder Ziegeltypen ändern. |

||